เคยสงสัยไหมว่า…จะรู้ได้ยังไงว่า “ถึงเวลาหยุดเครื่องแล้ว”?

ในกระบวนการผลิตแกรนูล ไม่ว่าจะเป็นยา อาหารเสริม หรือแม้แต่ผลิตภัณฑ์เคมี การรู้ว่า “เมื่อไหร่ควรหยุดผสม” เป็นเรื่องที่สำคัญมากกว่าที่หลายคนคิด เพราะถ้าหยุดไม่ตรงจังหวะ คุณภาพของแกรนูลจะเปลี่ยนทันที

- หยุดเร็วไป แกรนูลยังไม่จับตัว ร่วน แตกง่าย

- หยุดช้าไป แกรนูลแน่นเกิน ไหลตัวไม่ดี บางครั้งต้องคัดทิ้งทั้ง Batch

นี่คือปัญหา Under-mixing และ Over-mixing ที่หลายโรงงานต้องเจอซ้ำๆ และแก้กันไม่ตก

End-Point คืออะไร แล้วทำไมถึงสำคัญ?

End-Point คือ “จุดที่เหมาะสมที่สุด” ในการหยุดการผสม

หรือพูดง่ายๆ คือช่วงเวลาที่แกรนูล “ได้ที่” แล้วนั่นเอง

การหา End-Point ที่แม่นยำ จะช่วยให้:

- แกรนูลจับตัวได้ดี สม่ำเสมอ

- ลดของเสียจากการผสมเกินหรือน้อยไป

- ทำให้กระบวนการ Downstream (เช่น การอบแห้งหรืออัดเม็ด) ทำงานได้ราบรื่นขึ้น

โดยเฉพาะในอุตสาหกรรมยา ที่คุณภาพของเม็ดยาไม่สามารถพลาดได้เลย End-Point กลายเป็น “จุดคุมคุณภาพ” ที่ไม่ควรมองข้าม

ปัญหาคลาสสิก: หยุดเครื่องด้วยการคาดเดา

โรงงานจำนวนมากยังใช้การ “ตั้งเวลาผสมล่วงหน้า” เป็นตัวกำหนด End-Point

หรือบางที่ใช้ “สายตาคน” เปิดฝาถังดู แล้วตัดสินว่าควรหยุดหรือยัง

วิธีเหล่านี้มีข้อเสียหลายอย่าง:

- แต่ละ batch ใช้เวลาต่างกันจริง เพราะปัจจัยภายนอกเช่นอุณหภูมิ ความชื้น หรือความละเอียดของผงแตกต่างกัน

- ความรู้สึกของพนักงานไม่เหมือนกัน ทำให้คุณภาพแต่ละรอบไม่คงที่

- ไม่สามารถทวนสอบย้อนหลังได้ หากเกิดปัญหา

แล้วเราจะรู้ได้อย่างไรว่า “ถึงเวลา” แล้ว?

คำตอบคือ End-Point Detection System

ระบบที่ใช้ “ตัวเลข” ไม่ใช่ “ความรู้สึก” ในการบอกว่าควรหยุดเมื่อไหร่

ระบบนี้จะใช้ค่าที่วัดได้จริงจากเครื่องผสม เช่น:

Torque (แรงบิด)

เมื่อผงเริ่มจับตัว ความหนืดของมวลจะเพิ่มขึ้น → ใบพัดต้องออกแรงมากขึ้น → ค่า Torque จะเพิ่ม

การวัด Torque แบบ Real-Time จะช่วยให้รู้ทันทีว่าแกรนูลกำลังเข้าสู่ช่วงจับตัว

Power (พลังงาน)

การผสมผงที่เปียกและเริ่มจับตัว ต้องใช้พลังงานมากขึ้น → ค่าไฟฟ้าที่ใช้จะเพิ่มขึ้นตาม

พลังงานสะท้อนความ “เหนียว” ของมวลผสมได้อย่างแม่นยำ

Time (เวลา)

เมื่อรวม Torque และ Power เข้ากับเวลา จะได้ “ลายเซ็น” ของแต่ละสูตร

ทำให้สามารถคุมการผสมให้ได้ผลลัพธ์เดิมซ้ำๆ ทุก batch

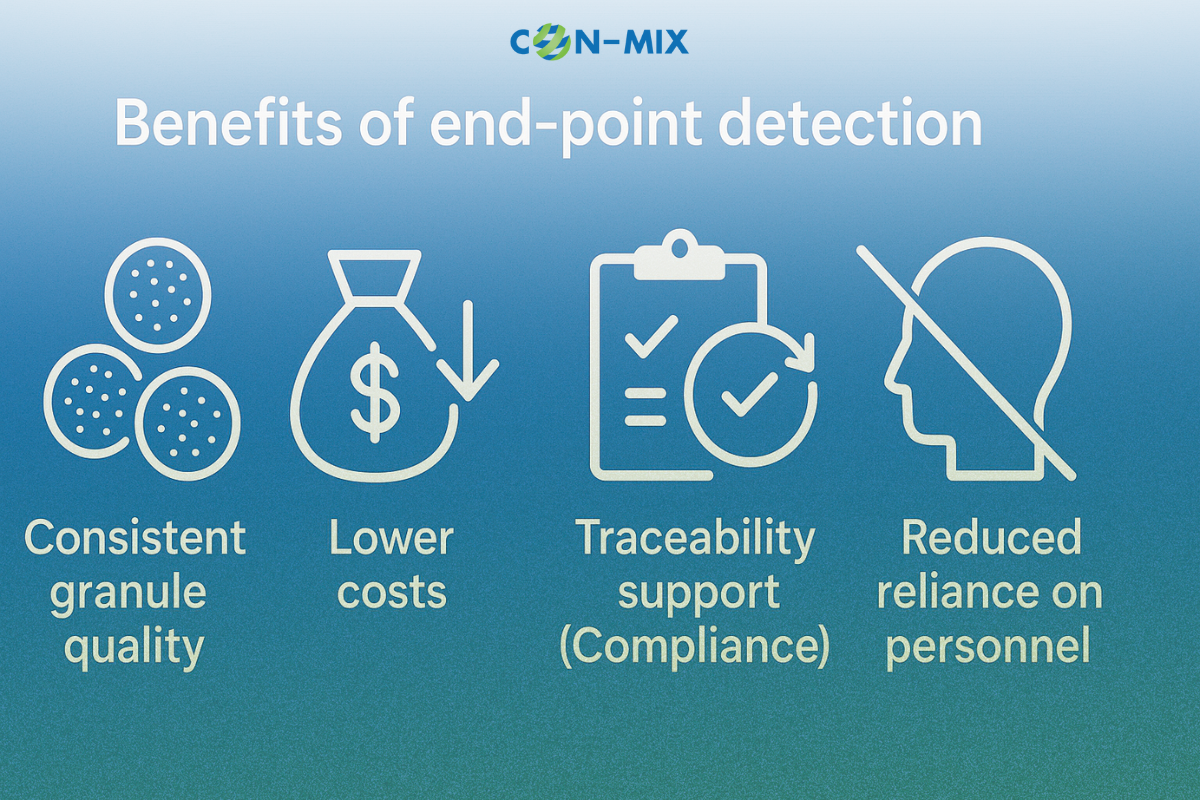

ข้อดีของระบบ End-Point Detection

1. แกรนูลคุณภาพสม่ำเสมอ

ไม่ว่าจะเป็นแกรนูลยา หรือแกรนูลสำหรับอาหาร ระบบจะช่วยให้เนื้อแกรนูลไม่แตกต่างจาก batch ก่อนหน้า ลดความเสี่ยงที่ผลิตภัณฑ์ไม่ผ่าน QC

2. ลดต้นทุน

หยุดเครื่องทันทีที่แกรนูล “ได้ที่” หมายถึง:

- ไม่เสียพลังงานเกินความจำเป็น

- ไม่ใช้ Binder มากเกิน

- ไม่ต้องทิ้งแกรนูลเสียจาก Over-mixing

3. รองรับการตรวจสอบย้อนกลับ (Compliance)

ระบบที่เก็บข้อมูลไว้ครบ ทำให้สามารถตรวจสอบย้อนหลังได้ทันที รองรับมาตรฐาน GMP และ 21CFR Part 11

4. ลดการพึ่งพาคน

ไม่ต้องอาศัยพนักงานที่ “มีประสบการณ์” อย่างเดียว เพราะระบบจะช่วยบอกเองว่าถึงจุดที่ควรหยุดแล้ว

แล้วเครื่องแบบไหนที่มี End-Point Detection ดีจริง?

หนึ่งในเครื่องที่ตอบโจทย์นี้อย่างแท้จริง คือ Gansons High Shear Mixer Granulator (HSMG)

เครื่องนี้ถูกออกแบบมาให้ “หยุดได้แม่น หยุดได้จริง” โดยใช้ระบบวัด:

- Torque

- Power

- Time

- พร้อมแสดงผลผ่านหน้าจอ Touchscreen (HMI) ใช้งานง่าย

จุดเด่นของ HSMG:

- มอเตอร์แบบ Bevel Helical Gear ที่ทนทานแม้ใช้งานหนัก

- ระบบ IPC/PLC Control พร้อมสูตรอัตโนมัติ

- รองรับ SCADA เชื่อมต่อกับระบบอื่น

- มีระบบทำความสะอาด WIP

- พร้อมเอกสาร IQ/OQ/PQ สำหรับการ Validate ระบบตามมาตรฐานโรงงาน

ดูข้อมูลเพิ่มเติมได้ที่:

www.gansons.com

Granulation Suite PDF

สรุป: “รู้จักหยุด” คือหัวใจของการควบคุมคุณภาพแกรนูล

ในยุคที่ทุกวินาทีของสายการผลิตมีมูลค่า

การพึ่งพาคนดู การตั้งเวลาเฉยๆ หรือการเปิดฝาดูแกรนูลไม่ใช่วิธีที่ยั่งยืนอีกต่อไป

เพราะแกรนูลที่ดี… ไม่ได้เกิดจาก “การผสมให้นานที่สุด”

แต่เกิดจาก “การหยุดให้ถูกจังหวะ”

ด้วยระบบ End-Point Detection ของ Gansons:

- คุณจะได้แกรนูลที่เหมาะสมทุก batch

- ลดความเสี่ยงจากของเสีย

- เพิ่มประสิทธิภาพให้ทั้งไลน์การผลิต

- รองรับการขยายกำลังผลิตในอนาคต